PC塑料注塑常見缺陷分析及解決方法

聚碳酸酯(PC)是一種性能優異的工程塑料,不僅透明度高,衝擊韌性極好,而且耐蠕變,無毒性,使用溫度範圍寬,尺寸穩定性好,電絕緣性優良,耐候性能好,因此被廣泛應用於儀器儀表、照明用具、電子電氣設備、家用電器、包裝等行業。另外,隨著高分子材料技術的突飛猛進,其改性新品種不斷出現,也極大地擴大了它的應用領域。同時,其加工技術也越來越受到各方麵的重視。

PC是分子主鏈結構中含有苯環、異丙基、醋鍵的線性聚合物,這種結構使其既有剛性又有一定的柔韌性,以及良好的耐高溫能力,但同時存在著樹脂的熔體粘度高、對水分敏感等不足,給注射成型加工帶來一定的難度。

其加工工藝特性是無明顯熔點,在正常加工溫度即230一320℃範圍內熔體粘度高,粘度對剪切速率的敏感性小而對溫度的敏感性大,近似於牛頓流體行為;對水分敏感,高溫下樹脂易水解;製品易產生內應力等。由此可見,PC是一種較難加工的塑料。因此在實際生產過程中,我們遇到的問題較多。現就幾種較常見的製品缺陷來加以分析和探討。 一、製品變色,出現變黑、黃紋及黑點

一、製品變色,出現變黑、黃紋及黑點

相對而言,PC的耐熱性較好,通常加工普通PC料時,可將其熔融溫度設定在240一300℃,即使長時間停留,一般也不會分解。可為什麼在生產一些電器製品時,經常會出現變色現象呢?這是因為現在市場競爭激烈,為了降低生產成本,絕大多數廠家生產中低檔電器製品時大都使用PC改性料或再生料,甚至有些廠家使用自己加入的阻燃劑、填充劑等配混的料。由於這些料品種駁雜,而塑化要求較高,工藝方麵控製就較困難,從而出現這樣那樣的問題。針對上述現象,需從以下幾個方麵進行考慮和尋找解決方法:

(1) 工藝條件方麵主要考慮熔融溫度,一般要逐段降低機筒溫度,特別是前兩段的溫度,而且針對不同的料使用不同的溫度,如用聚乙烯(PE)改性PC生產大型電器製品,一般應將機筒溫度控製在230℃左右;

再如用ABS或PS改性PC生產開關、插座等小型電器件時,機筒溫度一般應控製在250℃左右;而用PBT 改性PC生產燈飾製品時機筒溫度一般應控製在280℃左右。當然,成型溫度的最終選定還要綜合考慮製品形狀、尺寸、模具結構、製品性能要求等方麵。

其次是對原材料充分幹燥,減少微量水分對熱熔體催化裂解的可能。另外,若螺杆轉速太快、背壓太高、注射速率太快,以及噴嘴孔徑、流道、澆口尺寸太小等都會使熔體產生高的剪切熱,造成PC出現熔體破裂現象,而且易使模腔內氣體不能及時排出,造成製品局部灼傷而變黑。

(2)設備方麵由於PC熔體粘度高,流動性差,需要的注塑壓力大,與金相接合力強,分解物對金屬有強腐蝕性,所以在選擇加工設備時,要求選用小型的或特殊設計的、鍍鉻的螺杆,而且塑化係統不允許有死角、呆料、缺口、裂縫等情況出現。

一般說來,如果工藝條件沒問題,而對空注射時發現熔料有變色現象,這說明塑化係統有問題,需逐一檢查塑化係統,從噴嘴開始,到噴嘴法蘭、三小件、螺杆、機筒。有時製品會每隔一段時間呈周期性地出現兩三模大片變色的情況,這多半與塑化係統存在呆料有關,因PC分解物超過一定量時具有自身催化作用,引發一大片熔體分解,特別是加入了阻燃劑的塑料。這就要找出呆料點,如螺杆粘料、存料,機筒粘料等,需通過清洗、修補、拋光加以解決。

(3)用料、操作方法方麵

若一開機就發現有黑點,這多半與機筒存料有關。故須注意操作方式方法,當開機前機筒所存料為PC時,要用新料在成型溫度下將機筒清洗3一4次(對空注射),如果所存料為別的料,特別是熱穩定性差的料,如PVC ,POM 等,這就要求在開機時不能升高溫度,而且不能用PC料清洗機筒,隻能在較低溫度下用熱穩定性好的料如PS,PE等清料,清洗幹淨後,再把機筒溫度升至PC正常加工溫度,然後用PC料清洗一下,方可進行加工。

在加工過程中,如需臨時中止生產,則需將機筒溫度降到160℃以下保溫(因PC的玻璃化溫度為160"C ),以免時間過長物料分解而變色。完成生產任務時,可用PS,PE等熱穩定性好的料清洗機筒,清空後停機。

如果在生產過程中一直有變色現象,就需首先檢查用料是否有問題,比如是否摻雜了其它料及異物,新料是否存在質量問題,澆口料是否合格,配混料是否配法正確等,一一排除後,再檢查其它原因。另一個因素是環境汙染比較嚴重,如空氣中遊離著許多灰塵,模具被汙染,烘幹料鬥過濾網不起作用而吸進較多塵粒等。這就要求加工車間時刻保持幹淨、整潔,最好用細紗布把料鬥進氣口、出氣口蒙住,這在加工透明製品時非常必要。

二、製品出現銀紋、氣泡、真空泡

製品出現銀紋、氣泡、真空泡,是PC料常見的製品缺陷之一,引起這些缺陷的原因較多且複雜,故較難以判斷和排除。

銀紋(或氣紋)是指塑料在充模過程中受到氣體幹擾而出現在製品表麵熔料方向上的缺陷。氣體的成分主要包括水汽、空氣、分解氣及溶劑氣,其中以水汽、分解氣和空氣為多見。

當這些氣體超過一定的限度時,在注射成型後模腔失壓,接近製品表麵的氣體就會冒出來,沿料流方向刻蝕成一連串在光照下閃閃爍爍的大大小小的泡點,稱之為銀紋或氣紋。實際上,在注塑過程中氣體的存在是不可避免的,而且有相當一部分還殘留在塑料內部。當模內壓力足夠大,而氣體含量又不超過一定的限度時,氣體以分散的狀態溶解到塑料裏麵去;但當模內壓力不夠大,而氣體含量又超過一定的限度時,這些氣體便從熔融塑料中紛紛釋放出來,到達製品表麵而形成銀紋,困閉在厚的壁體內而成為氣泡。

無論是製品表麵的銀紋,還是製品壁內的氣泡,都可能是由4種氣體中某一種氣體為主的作用結果或幾種氣體共同作用的結果,它與原料、模具、塑化係統、工藝參數的調節、甚至天氣的變化(尤其是濕度的變化)等因素有很大的關係。所以這個問題比較複雜。但不管怎樣,問題的重點及解決對策應該集中在氣體上,也就是說應如何控製氣體的含量。

(1)水汽,一般說來,如果氣泡不規則地分散在製品表麵,大都是由水汽所引起的。

PC 的熱熔料對水分非常敏感,要求含水量在0.02%以下。所以要控製水分的含量,就要對料進行充分的幹燥。一般PC料的幹燥溫度在120℃左右,幹燥時間4h左右,時間不能太長,如超過l0h,物料易變質,特別是加入了阻燃劑的料更不宜幹燥時間過長;而幹燥方式則以除濕幹燥機的效果為最好,對料也沒有影響。檢查幹燥效果是否良好,可用對空注射法,看射出的料是否連續、光潔且不冒白氣。

(2)空氣,如果氣泡粒極為細微而密集,主要分布在製品澆口周圍,形成光芒狀紋或扇形紋,這多半是空氣引起的。

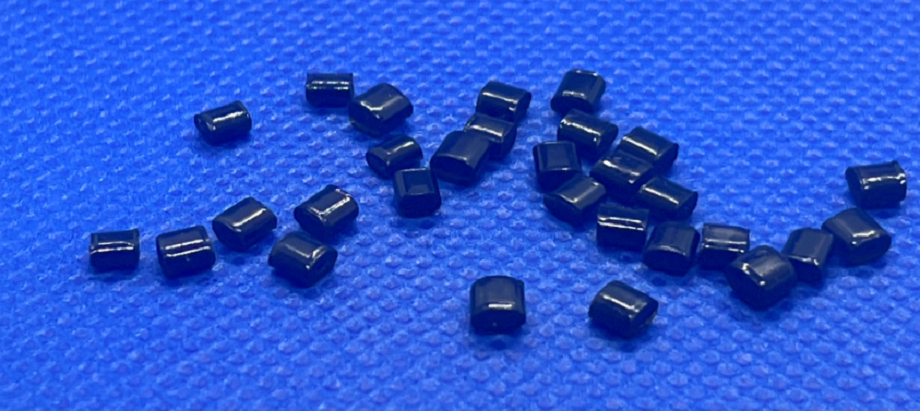

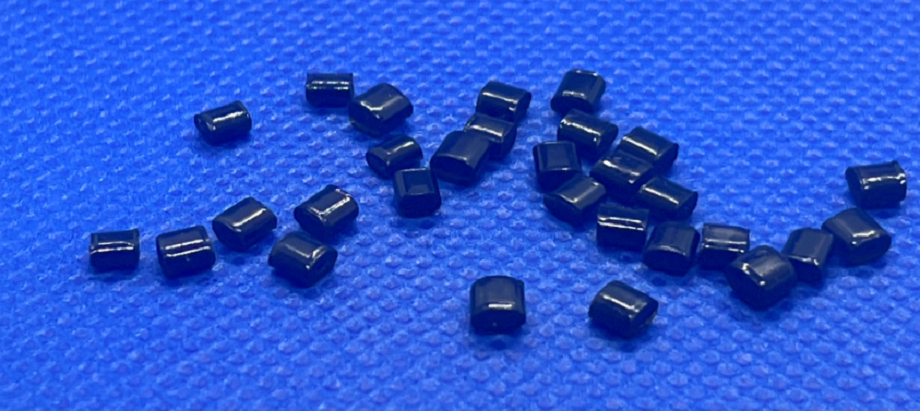

空氣來源為:料內夾帶空氣。當澆口料較多,且顆粒大小相差懸殊時,易夾帶空氣。所以使用澆口料時,最好把粉料篩選出來。若熔融時背壓太低,螺杆轉速又高,使螺杆回退過快,空氣易隨料一起推向機筒前端,故一般提倡在冷卻時間內盡量延長熔融時間,這對提高塑化質量是很有幫助的。

若下料段溫度控製不好,溫度過高會使一部分料過早熔融而堵塞了空氣退出下料口的通路;而溫度過低則預熱不夠,使一部分粒料進人均化段而裹入空氣。另外,鬆退量過大也會吸入空氣。遇到上述情況,一般調節螺杆轉速、背壓及鬆退量可大致能夠解決。

充模過程中的排氣,為了使熔體粘度較高的PC料能順利充模,一般是提高熔料溫度和增加注塑壓力。在高溫高壓下,如果注射速率較快,熔體會突然穿過狹窄的流道和澆口進人具有較大自由空間的模腔,這樣從熔體中釋放出來的氣體再夾帶流道及模腔內的空氣而形成高速噴射狀態,在冷凝塑料表麵就會出現分散氣流的痕跡即氣紋。

另外,如果模腔內轉角較多、厚薄相差過大,或鑲件多、澆口位置不當時,熔體就會湧人模腔,激蕩模內空氣形成渦流,在一定的部位就會形成氣紋,如成型電器產品的開關插座麵板,由於其插口、接口及開關都集中在一個部位,故經常會出現這種情況。解決此缺陷的辦法是,一方麵修改模具,加強模具排氣,優化澆口位置;另一方麵降低充模速率,特別是有氣紋部位的注射速率。

(3)分解氣,由於PC料需在高溫下成型,產生一些分解是不可避免的,不過如何避免大量分解及怎樣排除氣體卻是值得探討的。

同上述的變色一樣,產生分解氣的主要原因是熔體溫度過高。比如,機筒溫度設定過高,或機筒的發熱圈控製失調,應由噴嘴開始,逐段檢查發熱圈,以降低機筒溫度;熔體在機筒裏停留時間過長(如生產小製品使用大設備,緩衝墊量過大),成型周期太長,或機筒內的呆料、死角處存料因長時間受熱而引起分解;或熔體在機筒裏受到強剪切作用,如螺杆的壓縮比過大,螺杆轉速過高,背壓太大等也會分解。

另外,噴嘴孔徑過小,模具澆口、流道太小,型腔阻力大等均能使通過的熔體因摩擦而造成局部過熱而分解,因此加工PC料時,所取噴嘴孔徑、澆口、流道尺寸都較大,排氣槽要深,且不宜製作薄壁製品。

還有一個重要原因是PC本身質量差,容易分解,這一點常常被用戶所忽視,而把問題推到模具及加工設備上,從而找不到解決問題的正確辦法。

(4)溶劑氣,溶劑氣主要與生產中操作質量有關,如機筒清洗不幹淨,助劑加得過多等。溶劑氣可通過充分幹燥除去大部分,它對氣紋影響不是很大。

透明製品內部存在的泡點有時很難分清是氣泡還是真空泡。一般認為,如果開模瞬間已發現存在泡點,而且存放一段時間後體積沒什麼變化則為氣泡,屬於氣體幹擾引起的;如果在脫模冷卻過程中出現並變大,則屬於真空泡。

真空泡的形成是由於充模時料不足或壓力較低,在模具急劇冷卻作用下,與模壁接觸的熔料表麵首先固化,然後中心部分的熔料冷卻收縮,造成體積縮小而形成中空即泡點。

其解決辦法是:

· 提高注塑壓力、注射時間和料量;

· 調整料溫:當真空泡遠離澆口位置時,提高料溫使熔料流動順暢,壓力能傳遞到遠離澆口的部位;

· 當真空泡在澆口附近時可降低料溫使收縮減小;

· 適當提高模具溫度,特別是形成真空泡部位局部的模具溫度;

· 將澆口設在製品厚壁部位,改善噴嘴、流道和澆口的流動狀況及模具排氣狀況;

· 縮短製品在模內的冷卻時間,必要時將製品投入熱水中緩慢冷卻;

· 用點澆口成型的製品可用慢速、低溫成型來解決真空泡問題,當流道上有真空泡時可加大流道尺寸。

· 在生產過程中還發現PC製品脫模後很快在厚壁部位出現鼓泡現象,這是由於冷卻不夠,使PC內部氣體膨脹造成的。一般可用延長冷卻時間、加強冷卻效果、提高保壓壓力和時間、延緩PC分解等措施解決。

三、製品出現“指紋”及亂流痕

由於PC熔體粘度大、流動性較差,故製品較易出現“指紋”及亂流痕現象。這兩種現象在加工開關插座件及一般電器件麵板時較為常見,而這兩種現象又由於形狀相似,有時很難區分開來。其實,這兩種現象的形成原因不盡相同,而且其解決方法也是不盡相同的。

(1)“指紋”因其形狀像人的手指紋而得名,有時又稱為波紋、震動紋或震紋,就是說其紋路像石頭掉在平靜的水麵所形成的一樣。其產生的原因主要是PC熔體粘度過大,當注塑壓力、注射速率較小時,熔體便以滯流形式充模,前端的熔料一接觸到冷的模具表麵,便很快冷凝收縮,而後麵熱的熔料在壓力的推動下脹開已收縮的冷料繼續前進,如此過程的交替進行,便在料流行進方上形成垂直波紋線。

其解決方法是:

提高溫度,主要是提高噴嘴溫度和機筒前端溫度及模具溫度,特別是產生波紋處的溫度。這是為了降低PC的熔體粘度,提高熔體流動性。而且如果製品比較精密,對外觀要求嚴格,就需增設模溫機,精確控製模具溫度在120℃左右。

增加注射速率和注塑壓力,主要是為了增加“指紋”處的熔體流動速率,杜絕熔體以滯流形式流動。如果“指紋”產生在製品中央或遠離澆口位置時,就要采用多級注射,逐段調節注射速率。

修改模具,主要是為了減小熔體在充模過程中受到的阻力,如加大流道、澆口尺寸;注意對噴嘴孔及流道拋光;加大排氣溝、槽;設置鑲件、頂杆引氣裝置;改善模具排氣狀況;設置足夠大的冷料阱,減小前端冷料的阻流作用。

(2)亂流痕是指在PC製品上出現以澆口為中心的不規則的流線現象。與“指紋”線不同的是,亂流痕是順著料流方向而不是垂直料流方向出現。其原因可能是由於被注射到模腔的熔料受到大的衝擊,從而在冷模上時粘時滑所致。

其解決方法是:

提高熔體溫度,以減少熔體的過早冷卻;提高模具溫度,特別是出現亂流痕部位的溫度,以防止熔料在模腔內過早冷卻而滑動; 采用多級注射,將出現亂流痕部位的注射速率、注塑壓力適當降低; 改變澆口位置,以改變熔料的流動方式; 加大冷料阱,防止冷料在模內滑動; 改用流動性好的料,使熔料充模順暢。

四、製品出現冷料斑

冷料斑是PC製品澆口部位常見的缺陷之一,其現象是製品近澆口處帶有霧色或亮色的糊斑,或來自澆口的粘在製品表麵的宛若蚯蚓的彎曲疤痕。其形成的原因主要是由進人模腔的熔料前鋒冷料的推進或因過度保壓作用而後來擠進模腔的冷料造成的,前鋒料因為噴嘴與冷模板接觸或流道的冷卻作用傳走了熱量,在進人模腔時,又有隨之而來的熱熔體的推擠,於是就形成了冷料斑。

冷料斑在較薄的製品上將被攤開而成為煙霧狀或糊狀混濁斑痕,而在自由流動的厚壁製品上將留下一條彎曲走向形如蚯蚓的疤痕。至於由過度保壓作用所形成的冷料斑,是因保壓時間過長,在保壓壓力過大的情況下將流道、澆口上的冷料繼續擠進製品所致,這種冷料斑往往使靠近澆口的一片很小的範圍形成圓形的亮斑。

還有一種是熔料快速擠進小的澆口而在澆口周圍造成熔體破裂,或因模內氣體的幹擾使澆口處出現煙雲狀或光芒狀亮斑。冷料斑不但損害了製品的表觀質量,而且影響後續工序如噴塗或電鍍的效果,也不同程度地降低了製品的力學強度。

對此缺陷可采取的解決措施為:

· 調高機筒和噴嘴溫度,提高模具溫度,以減少冷料的影響;

· 減慢注射速率,增加注塑壓力,以免熔體破裂或模內氣體的幹擾;

· 調節注射時間和保壓時間,避免過量充填;

· 合理的模具澆口設計可以預先減少或避免冷料斑的形成,傳統而有效的方法是在流道末端開設冷料阱,使前鋒料陷人阱內而不致進人模腔,而有些模具除設冷料阱外,還需要考慮澆口的形式、大小和位置的合理性;

· 加強模具排氣; 去除料中汙染物,強化物料的幹燥效果,減少或調換潤滑劑,盡量少用脫模劑。

五、透明製品的內應力

在生產PC透明製品如太陽鏡、擋風罩、眼罩等製件時,經常會發現製品變形、散光、透明度不好及開裂等現象,這主要是由於製品內部存在內應力的緣故。

其實在不透明製品內部也存在內應力,隻是表現不明顯罷了。內應力是指在沒有外力的情況下,塑料內部由於成型不當、溫度變化等原因所產生的應力,其本質是塑料分子高彈變形被凍結在製品內而形成的。

塑料製品的內應力可影響製品的力學性能和使用性能,如產生翹曲、變形甚至細小裂縫;製品光學性能變差、製品變渾濁等。內應力還會使注塑製品在流動方向上顯示出較高的力學性能,而垂直於流動方向的強度則較低,使製品性能不均勻,從而影響製品的使用。特別是當製品受熱或與有機溶劑接觸時將會加速製品開裂。

PC製品的內應力主要是由取向應力和溫度應力引起的,有時也與脫模不當有關。取向應力注塑製品內部大分子取向後易產生內應力,造成應力集中。在注塑時熔體迅速冷卻,在較低溫度下熔體粘度較高,取向的分子不能充分鬆弛,如此產生的內應力對製品的力學性能和尺寸穩定性都有影響。

所以熔體溫度對取向應力的影響最大,提高熔體溫度時熔體粘度下降,因而剪切應力和取向降低。此外,在高的熔體溫度下取向應力的鬆弛程度較大,但當粘度降低時,注塑機螺杆傳遞到模腔的壓力增大,可能使剪切速率提高,導致取向應力增大。保壓時間太長,取向應力增大; 提高注塑壓力,同樣會因剪切應力和剪切速率的增加而引起取向應力的增大。

製品厚度對內應力也有影響,取向應力隨製品厚度的增加而低,因為厚壁製品冷卻緩慢,熔體在模腔內冷卻、鬆弛時間較長,取向分子有充足的時間回到無規狀態。若模具溫度高,熔體冷卻緩慢,可使取向應力減小。

(2)溫度應力

塑料在注塑時熔體溫度和模具溫度之間溫差很大,這使靠近模壁的熔料冷卻較為迅速,因而產生了在製品體積內分布不均勻的應力。由於PC的比熱容較大,導熱係數小,製品表麵層比內層冷卻快得多,製品表麵所形成的凝固殼層會阻礙內部繼續冷卻時的自由收縮,其結果引起製品內部產生拉伸應力而在外層則產生壓縮應力。

熱塑性塑料由收縮產生的應力越大,則材料在模內因壓實作用所產生的應力越低,即保壓時間短,保壓壓力低,可大大減小內應力。製品形態和尺寸對內應力也有很大的影響。製品表麵積與體積之比越大,表麵冷卻越快,取向應力、溫度應力也越大。取向應力主要產生在製品薄的表層內,因此,可以認為取向應力應該隨製品表麵對其體積之比的增加而增大。若製品厚度不均勻或製品帶有金屬嵌件都容易產生取向應力,所以嵌件和澆口都宜設在製品厚壁處。

通過以上分析可知,由於塑料的結構特征及注塑工藝條件的限製,要完全避免內應力是不可能的,隻能盡量減小內應力或盡量使內應力在製品內分布均勻。

其方法是:

注射溫度對製品內應力大小影響很大,因此要適當地提高機筒溫度,保證物料塑化良好,使組分均勻以降低收縮率,減小內應力;提高模具溫度,使製品冷卻緩慢,以鬆弛取向分子,降低內應力。

過高的注塑壓力可使塑料分子取向作用增大而產生較大的剪切力,使塑料分子有序排列,製品取向應力增大,因此,要盡量采用較低的注塑壓力;若保壓時間太長,模內壓力由於補壓作用而提高,熔料產生較高的受擠壓效應,分子取向程度提高,使製品內應力增大,因此保壓時間不宜太長。

注射速率對注塑件內應力的影響比溫度、壓力等因素要小得多,不過最好采用變速注射,即快速充模,當模腔充滿後改用低速,變速注射一方麵充模過程快,減少熔接痕,另一方麵低速保壓可減少分子取向。

合理設計澆口位置,扁平製品最好采用縫形、扇形澆口;頂出裝置應設計成大麵積頂出;脫模斜度要大。盡可能使用較好的料 (含雜質少,分子質量大),不用澆口料。

當製品帶有金屬嵌件時,嵌件材料需預先加熱(一般要求達200℃左右),以防止金屬材料與塑料材料線脹係數不一致而產生內應力。過渡處需用圓弧過渡。

出模後可用熱處理方法消除內應力。熱處理的溫度為120℃左右,時間2h左右。其實質是使塑料分子中的鏈段、鏈節有一定的活動能力,凍結的彈性變形得到鬆弛,取向的分子回到無規狀態。最好不用脫模劑,否則易引發內應力,造成製品不透明、斑紋或開裂。

內容來源:互聯網

免責聲明:本文(部分)數據、圖表或其他內容來源於網絡或其他公開發表的資料,僅供讀者參考、交流、學習,不涉及任何商業行為或目的。版權歸屬原作者、原出處。若版權所有者認為本文涉嫌侵權或其他問題,請聯係我方並及時處理。

熱門文章

-

老生常談,POM均聚甲醛和共聚甲醛的區別

POM是常見的工程塑料之一,而均聚甲醛和共聚甲醛是最常見的POM材料,二者結構相似,有很多共同點,那麼二者之間有什麼有什麼區別?今天就跟小編一起來了解一下。一、背景1960年 美國杜邦(DuPont)公司首次將均聚物型樹脂(DELRIN)商品化。1961年 美國Celanese公司(現在的Ti

瀏覽量:9184 -

你可知道PS塑料和ABS塑料哪個好?

問:ABS塑料與PS塑料哪個好? 答:一般來說,ABS塑料性能是優於PS塑料的,你用PS塑料可以做的產品,ABS塑料一般都可以打出來,而用ABS原料可以做的產品,PS原料不一定能做出來。 如果

瀏覽量:8362 -

ETPU是什麼材料?這個就是我們要了解的

ETPU是一種質地柔軟、彈性極佳,耐磨、耐撕裂、止滑性能優異的熱塑彈性體材料,廣泛應用於鞋材領域,不但適合製作運動鞋中底和內底,還適合用於抗反複衝擊、運動防護、阻尼、家

瀏覽量:7897 -

帶你了解POP和POE塑料的區別在哪裏?

兩者沒有本質的區別,隻是共聚單體含量上有所區別,絕大部分塑性體和彈性體基料都是乙烯,隻有DOW的Versify、EXXON的Vistamaxx、三井的Tafmer是丙烯基,共聚單體都為辛烯(8C)、己烯(6C)或丁烯(4C),一般POE共聚單體含量高於20%,POP共聚單體小於20%,因為共聚單體含量的多少導致POE與POP的密度差異,一般POP的密度要高與POE。

瀏覽量:6061 -

聚丙烯帶你了解均聚PP和共聚PP的區別

聚丙烯,是由丙烯聚合而製得的一種熱塑性樹脂。按甲基排列位置分為等規聚丙烯(isotactic polypropylene)、無規聚丙烯(atactic polypropylene)和間規聚丙烯(syndiotactic polypropylene)三種,今

瀏覽量:5218 -

韓國SK材料ECOZEN與SKYGREEN的區別在哪裏?

現實生活中很多透明食品容器都用不含雙酚A的透明塑膠原料,所以很多選擇韓國SK材料ECOZEN與SKYGREEN,今天小編一一帶大家分別韓國SK材料ECOZEN與SKYGREEN的區別在哪裏? ECOZEN是透明耐高溫

瀏覽量:5107 -

SPS是什麼塑料?關於XAREC簡單介紹

間規聚苯乙烯樹脂(SPS塑料),是1985年由日本出光成功合成,並於1997年由日本出光實現工業化的純國產聚合物。(商品名《XAREC》是使用間規聚苯乙烯樹脂(SPS)的等級群的品牌。)

瀏覽量:4979 -

POM與PA比,哪個更耐磨?

眾所周知塑料齒輪多采用POM和PA,POM因剛性和耐疲勞性高,具有更廣泛的應用,POM齒輪相對金屬齒輪有較多的優點:質量輕、工作噪音小、耐磨損、無需潤滑、可以成型較為複雜的形狀、

瀏覽量:4960 -

速看!耐高溫塑料彙總:8大類高耐熱工程塑料···

塑料按長期使用溫度分類,可分為通用塑料、工程塑料和高溫工程塑料,其中高溫塑料又被稱為耐熱塑料、高性能塑料、特種工程塑料等。工程塑料的長期使用溫度在100℃至150℃左右。五大工程塑料包括PA、POM、PBT、PC和PPO。通常應用於機械零件、汽車、電器電子等領域。高溫工程塑料的使用溫度在150℃以上,這類材料除了較高的耐

瀏覽量:4310 -

PC抗老化一般幾年?這就是我們要了解的

PC塑料簡介(聚碳酸酯) 英文名稱:Polycarbonate 聚碳酸酯是日常常見的一種材料,PC是一種線型碳酸聚酯,分子中碳酸基團與另一些基團交替排列,這些基團可以是芳香族,可以是脂肪族,也可兩者皆有。雙酚A型PC是很重要的工業產品,PC是幾乎無色的玻璃態的無定形聚合物,有很好的光學性。現在PC的介紹已經介紹完了,那現在我們要

瀏覽量:4272 -

關於PPE/PS、你知道多少呢?

PPE/PS就是PPO,中文名稱叫聚苯醚,PPE/PS複合材料是在PPE的基礎上機上其他熱塑性材料例如PS(苯乙烯)、PA(聚酰胺,俗稱尼龍)等材料的複合材料。這樣加工成型後具有良好的幾何穩定性、化

瀏覽量:4065 -

關於PMP材料,你了解多少?

相關詞條 PMP簡介 PMP特性 PMP應用 PMP注塑 PMP簡介 PMP學名 聚4-甲基戊烯-1單體 4-甲基戊烯-1本色 聚4-甲基戊烯-1是一種高結晶透明塑料,比重為0.83,是所有塑料中最輕的。表麵硬度較低,無

瀏覽量:3835 -

聚芳碸(PASF)是什麼材料?

中文名稱:聚芳碸 英文名稱:polyarylsulfone 牌號:PAS 色態:琥珀色透明顆粒 製得:由4,4`-二磺酰氯二苯醚與聯苯反應製得 應用:常用作金屬詹黏結劑。 PASF聚芳碸性能 與雙酚A型聚碸相比

瀏覽量:3776 -

PC抗UV與不抗UV有何區別?

PC抗UV就是PC塑膠原料含有抗紫外線吸收劑 熱穩定劑,含有抗紫外線,耐老化,耐黃變的性能,UV是紫外線的縮寫,英文全稱為ultraviolet,紫外線波長為:10-400nm , UVA 波長在 320-390nm ,紫外線會導致設備外殼老化,暴露在戶外的設備通常需要抗uv。抗UV耐候PC原料在日常生活中,處處可見的陽光棚的板、電動車遮陽棚、瓦楞板、

瀏覽量:3413 -

PEI ULTEM材料眼鏡與PA12 TR90材料眼鏡有什···

現在很多的眼鏡架都是塑料製品,那麼你知道這些塑料製品一般是什麼材料嗎?眼鏡架最主要的是由PEI ULTEM材料和PA12 TR90材料製作的,那麼PEI ULTEM材料眼鏡與PA12 TR90材料眼鏡有什麼區別

瀏覽量:3401

推薦文章

揭秘無鹵阻燃PC/ABS塑膠電子外殼開裂原因

揭秘無鹵阻燃PC/ABS塑膠電子外殼開裂原因眾所周知3C電子外殼材料因為需要阻燃性、強韌平衡、能薄壁成型以及尺寸穩定性,所以無鹵阻燃PC/ABS是最優的選擇。 然而,無鹵阻燃PC/ABS也不是萬能的,用它做3C電子外殼產品,一個讓

首條國內PPS塑料和PASS塑料生產線在新疆正式投產

首條國內PPS塑料和PASS塑料生產線在新疆正式投產7月18日,新疆庫爾勒經濟技術開發區科技創新產業園正式揭牌,同時新疆聚芳高科高新材料有限公司投資3億元的2000噸/年聚苯硫醚(PPS塑料)及1000噸/年聚芳硫醚碸(PASS)項目正式運行投

防靜電PC是什麼材料?這就是我們要了解的

防靜電PC是什麼材料?這就是我們要了解的防靜電PC是什麼呢?有哪些基本特點?可以發現這一係列問題都引起了不少群體的關注,簡單來說,PC聚碳酸酯英文名稱為Polycarbonate,簡稱PC,為非結晶性熱塑性塑料。它是一類分子鏈中

POM AW-01LV物性表

POM AW-01LV物性表奪鋼 POM AW-01LV的標準成型條件: 預備幹燥 : 80~90℃ 3~4小時 樹脂溫度 : 190~210℃ 模具溫度 : 60~80℃ 注射壓力 : 50~100MPa 注射速度 : 5~50mm/s (0.3~3m/min) 螺杆轉數 : 100~150rpm 成型周

塑膠原料周報:PA6、PA66、PP開啟上漲模式

塑膠原料周報:PA6、PA66、PP開啟上漲模式本周PP市場價格上漲 01 PP市場分析 1、國內市場平均價:華北地區9732元/噸,華東地區9728元/噸,華南地區9524元/噸,西南地區9100元/噸。 2、國內市場價格周變化從9664元/噸上漲為9698元/噸

關於日本寶理TEPCON係列POM塑料簡單介紹

關於日本寶理TEPCON係列POM塑料簡單介紹什麼是日本寶理POM呢?POM是化學名聚氧化亞甲基(polyoxymethylene)的簡稱,一般也稱為聚甲醛,甲醛樹脂(acetal resin)。是主要由(-CH2O-)結構單元組成的結晶性熱塑性樹脂。 POM包括由甲

PC/ABS常見問題有哪些,一文幫你分析解決!

PC/ABS常見問題有哪些,一文幫你分析解決!PC/ABS,是聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)合金材料,結合了兩種材料的優異特性,ABS材料的成型性和PC的機械性、衝擊強度和耐溫、抗紫外線(UV)等性質,顏色是無色透明顆粒,可廣泛使用在汽車內部零件、商務機器、通信器材、家電用品及照明設備上。材料性能特點1、綜合性能較好,衝擊強度較高,化

高分子液晶LCP的兩個分類以及用途舉例

高分子液晶LCP的兩個分類以及用途舉例大家都知道,顯示熔融液晶性的聚合物都稱為 LCP。 根據液晶態的形成條件,它可以被分為五類:溶致液晶(LLCP)、熱致液晶(TLCP)、兼具溶致和熱致液晶、壓致液晶和流致液晶。也有

耐高溫PBT塑料生產行業的發展趨勢

耐高溫PBT塑料生產行業的發展趨勢現在銷售 耐高溫PBT塑料 的廠家可以說是越來越多,都有各種各樣的塑料材質銷售也受到了大家的認可和歡迎,因為現在塑料製品越來越多,必須要能夠使用專業的正規廠家生產的原材料

何謂ABS塑料顆粒

何謂ABS塑料顆粒ABS(Acrylonitrile Butadiene Styrene的首字母縮寫),中文名稱是丙烯腈-苯乙烯-丁二烯共聚物,ABS塑料顆粒是一種強度高、韌性好、易於加工成型的熱塑型高分子材料結構。ABS的製造方法分為混煉法與接枝法兩種,混煉法ABS開始是由美國橡膠公司在1945年開發的,而接枝法ABS則是由美國Marbon公司在1954年首先合成的,合成的ABS